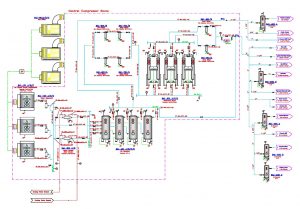

سیستم هوای فشرده :

با توجه به کاربرد هوای فشرده در خطوط تولید و واحد های ابزار دقیق صنایع ، در بیشتر کارخانجات واحدی جهت تولید هوای فشرده مورد نیاز بر اساس مصارف در نظر گرفته می شود.

در واحد مذکور پس از فشرده سازی هوای محیطی توسط کمپرسور ها ، هوای خروجی متراکم شده از تله های آبگیر به جهت رطوبت گیری اولیه عبور می کند.

سپس هوای رطوبت گیری شده در مخازن ذخیره متناسب با مصارف اضطراری و ظرفیت کمپرسور ذخیره می گردد.

با توجه به تکنولوژی مورد استفاده در کمپرسور های هوای فشرده ، هوای تولید شده دارای رطوبت ، روغن و ذرات معلق می باشد که این موارد می تواند با توجه به محل مصرف سبب آسیب به تجهیزات مصرف کننده گردد.

لذا به جهت حذف آنها ، پس از رطوبت گیری توسط دستگاه درایر ، هوای خروجی از فیلتر های متناسب با نوع مصرف ، عبور داده می شود.

به جهت افزایش طول عمر و ارتقاء کیفیت هوای تولید شده ، با استفاده از فن فیلتر های نصب شده در مسیر ورود هوا به واحد های هوا ساز ، هوای ورودی تصفیه و با ایجاد فشار مثبت از ورود گرد و غبار به داخل واحد جلوگیری به عمل می آید.

در ذیل به شرح تجهیزات مورد استفاده در سیستم مذکور خواهیم پرداخت :

1- کمپرسور :

نحوه کارکرد کمپرسور بدین صورت است که الکتروموتور از طریق تسمه یا کوپل مستقیم یکی از روتورهای بلوک هواساز را به گردش میاندازد و این روتور همزمان با روتور دیگر درگیر میشود. پس از ورود هوا به داخل بلوک هواساز و ترکیب آن با روغن به طور موثری در شکاف روتور ها فشرده می شود. روغن وظیفه روانکاری ، آب بندی و جذب بخش عمده حرارت در زمان دیگری و چرخش روتور ها را دارد.

مخلوط روغن و هوا پس از فشرده سازی وارد مخزن جدا کننده هوا- روغن می شود که قسمت عمده روغن از هوا جدا شده و جهت مصرف کننده نهایی آماده می شود. روغن باقی مانده در فیلتر جدا کننده از هوا جذب می شود. روغن داخل مخزن تحت فشار سپراتور هوا – روغن وارد افترکولر مبدل حرارتی شده و جهت روانکاری مجدد بخشهای مختلف کمپرسور خنک میشود.

کمپرسور های اسکرو دارای دو نوع خشک و روغنی هستند :

کمپرسور اسکرو مدل oil free همانطور که از نامش مشخص است کاملا خشک بوده و هیچ گونه روغنی ندارد این کمپرسور بدون روغن کاربرد فراوانی در صنایع دارویی و غذایی دارد به علت اینکه روغن کمپرسور اسکرو وارد نمی شود این مدل از کمپرسور های اسکرو نمی توانند دوره بالایی را تحمل کنند. حداکثر فشار را تا سه بار دارد یعنی هوای خروجی ۳ برابر هوای ورودی کمپرسور افزایش فشار می یابد.

کمپرسور اسکرو مدل oil inject همان طور که از نامش پیداست روغن به طور مداوم و پیوسته به بیرینگ ها و نیز خودت پیچ تزریق میشود. کمپرسور اسکرو و روغنی اینکه روغن موجود موجب کمتر شدن اصطکاک میشود و درجه حرارت کمپرسور پایین میآید. این مدل از کمپرسور اسکرو میتواند به راحتی دور بالایی را تحمل کند و کارایی خیلی بیشتری در مقایسه با مدل کمپرسور اسکرو بدون روغن دارد و اکثراً فشار ۸ بار را دارد یعنی فشار هوای خروجی ۸ برابر هوای ورودی است ولی گاهی این نوع کمپرسور ها را تا فشار ۱۳ بار نیز میرسانند.

مدار هوا :

سیکل هوای داخل کمپرسور شامل فیلتر هوای مکش ، شیر کنترل ورودی هوا ، بلوک هواساز ، سپراتور روغن- هوا ، شیر کمینه فشار ، مبدل های حرارتی و… میباشد. در شرایط معمول کاری شیر کنترل ورودی هوا به صورت کامل باز شده تا هوا از طریق فیلتر هوای مکش وارد بلوک هواساز شود.در چیلر تراکمی بعد از فشرده سازی مخلوط هوا و روغن به سمت مخزن سپراتور هوا- روغن رانده می شود که در آنجا قطرات روغن از طریق حرکت گردابی و برخورد با دیواره مخزن سپراتور شکل میگیرند و بیشتر روغن از هم جدا سازیم میشود. باقی مانده روغن وارد فیلترروغن شده و پس از تسویه در داخل المنت فیلتر ته نشین و جمع آوری می گردد. هوای عاری از آلودگی و ذرات معلق از طریق شیر کمینه فشار و لوله خروجی پس از عبور از خنک کننده نهایی از کمپرسور خارج می شود.

شیر کنترل ورودی هوا :

کنترل ورودی هوا وظیفه کنترل جریان هوا را دارد. شیر کمینه فشار در مواردی که شیر ورود هوا باز است و فشار در پشت سیستم می باشد فشار معادل 3/5bar در سپراتور جهت سیکل روغن کاری و عملکرد مناسب کمپرسور فراهم میکند و علاوه بر آن در مواردی که کمپرسور هوای خط مصرف را تامین میکند به عنوان شیر یکطرفه عمل کرد و از بازگشت هوا به داخل کمپرسور جلوگیری می کند.

مدار روغن :

سیکل روغن شامل سپراتور هوا- روغن ، مبدل حرارتی روغن ، فیلتر روغن ، شیر کنترل دما و… میباشد. قسمت تحتانی فیلتر سپراتور هوا- روغن به عنوان محل جمع آوری روغن عمل می کند. فشار موجود در این بخش ، روغن گرم شده را به سمت افتر کولر روغن ، فیلتر ، بلوک هواساز و قسمت های مختلف که نیاز به روغنکاری دارند به جریان میاندازد روغن پس از فیلتر شدن از طریق لوله بازگشت روغن وارد بلوک هواساز میشود. وظیفه اصلی شیر کنترل دما تنظیم دمای ورودی روغن به داخل سیستم می باشد.

2- فن فیلتر :

یکی از روش های جلوگیری از ورود گرد و غبار به دپارتمانهای مختلف از جمله کمپرسور خانه ها، سالن های تولید، دفاتر اداری و حتی بیمارستانها استفاده از دستگاه های فن فیلتر است.

دستگاه فن فیلتر با ایجاد فشار مثبت با استفاده از هوای فیلتر شده متناسب با نوع کاربری، جلوی ورود گرد و غبار محیط خارج به داخل اماکن را گرفته و علاوه بر ایجاد فضای مناسب برای کار پرسنل، موجب کارکرد بهینه تجهیزات و افزایش طول عمر آنها خواهد شد.

نوع فیلتر های به کار رفته در دستگاه فن فیلتر متناسب با کاربری محل استفاده تعیین خواهد شد که توانایی قابلیت جذب ۹۹۵/۹۹ درصد از ذرات تا ۳/۰ میکرون را دارد.

استفاده از فیلتر های چند مرحله ای برای افزایش طول عمر فیلتر های با قابلیت جذب ذرات ریز تر یکی از روش های کم کردن هزینه های نگهداری این دستگاه است.

انتخاب سطح فیلتراسیون مناسب با توجه ظرفیت دستگاه کمک شایانی به کارکرد بهینه آن خواهد نمود.

3- درایر :

یکی از پارامترهای مهم و اصلی در صنعت هوای فشرده، بحث کیفیت هوای فشرده است.

مدیران صنایع جهت کاهش هزینه های ناشی از اثرات مخرب رطوبت هوای فشرده از سیستم های خشک کننده هوای فشرده (Air Dryer) استفاده میکنند.

درایر تبریدی :

درایر های تبریدی با استفاده از سیکل سرما ساز مانند یخچالهای خانگی عمل نموده و هوا تا میزان 3 درجه سانتیگراد خنک می کنند

و عملیات تقطیر و جداسازی اب از هوا در درایر های صنعتی را طی فرآیندی انجام میدهند .

سپس هوا به دمای هوای ورودی به درایر های صنعتی می رسد و به سیستم مصرف هدایت میگردد.

نقطه شبنم 3 درجه به این معناست که تا سرد شدن و رسیدن دمای هوایی فشرده به زیر 3 درجه هیچ گونه شبنم تشکیل نمی شود .

که این مقدار مناسب برای هوای مورد نیاز در جکهای پنیوماتیک می باشد.

این نوع درایر های صنعتی بدلیل یخ بستن آب تا میزان نقطه شبنم 3 درجه سانتیگراد کاربرد دارند , و اصولا احتیاج به تعمییرات و نگهداری خاصی ندارند .

درایر جذبی :

یکی از موثرترین روش های حذف رطوبت از هوای فشرده، استفاده از درایر جذبی می باشد. در درایر جذبی ، هوای فشرده از میان توده ای از مواد جاذب عبور داده می شود و رطوبت موجود در هوا در اثر تماس با سطح مواد جاذب (مولکولارسیو و اکتیو آلومینا)، جذب این مواد گشته و هوا تا نقطه شبنم مورد نظر خشک شده و آماده تحویل به مصرف کننده می گردد. این سیستم دارای دو مخزن حاوی مواد جاذب رطوبت می باشد که دارای خاصیت جذب رطوبت هستند. هوای تولید شده توسط شیرهای برقی و یک سیستم کنترلی دیجیتال به منظور خالص سازی هوای فشرده از رطوبت، به صورت متناوب وارد هر یک از مخزن ها می شود، بدین صورت که هنگامی که یک مخزن در حال فعالیت است، مواد مخزن دیگر در حال احیاء میباشند. فرآیند احیاء شامل گرمایش و سرمایش مواد جاذب است. مکانیزم های مختلفی برای احیاء مواد جاذب وجود دارد و دسته بندی کلی درایرهای جذبی نیز بر اساس مکانیزم های احیاء مواد جاذب صورت پذیرفته است.

4- فیلتر اولیه و فیلتر ثانویه (میکروفیلتر) :

فیلتر اولیه و فیلتر ثانویه (میکروفیلتر) از مهمترین تجهیزات تصفیه هوا در هر سیستم هوای فشرده ای محسوب میگردند. این فیلترها با استفاده از تکنیک فیلتراسیون مکانیکی برای حذف ذرات روغن و آب طراحی شدهاند و همچنین در حذف ذرات جامد با اندازههای بسیار ریز (تا یک صدم میکرون) نیز بسیار موثر هستند. باور عموم آن است که فیلتر اولیه برای حذف روغن و فیلتر ثانویه برای حذف ذرات معلق جامد مورد استفاده قرار میگیرد. ولی واقعیت آن است که هر دو فیلتر عملکرد مشابهای دارند. فیلتر اولیه وظیفه فیلتراسیون کلی را بر عهده دارد و از سایر فیلترها در برابر آلودگیهای تودهای که در هوای فشرده وجود دارد، محافظت میکند.

5- فیلتر غبارگیر (داست فیلتر) :

فیلتر غبارگیر یا اصطلاحا داست فیلتر بهمنظور حذف ذرات جامد از جریان هوا مورد استفاده قرار میگیرد. این فیلتر با استفاده از تکنیک فیلتراسیون مکانیکی، ذرات جامد را تا میزان ۹۹/۹۹ % از جریان هوای فشرده جدا میکند. برای حذف ۱۰۰ % ذرات جامد از جریان هوا بایستی از فیلترهای غشایی استفاده نمود.

6- تله آبگیر (Water Separator) :

از فیلتر جداساز آب به منظور محافظت از فیلتر اولیه و ثانویه (میکروفیلتر) در سیستم هایی که در آن هوا در سیستم توزیع و لوله کشی بیش از اندازه خنک می گردد (مناطق سردسیر)، استفاده می شود. این فیلتر بیش از ۹۰ % از آب موجود در هوا را از سیستم حذف می کند.

7- فیلتر کربنی (برج های کربن اکتیو) :

بخار روغن در واقع همان روغن مایع است که به فرم گازی شکل درآمده است و به راحتی همراه با جریان هوای فشرده از فیلترهای اولیه و ثانویه عبور میکند. موثرترین روش برای جداسازی بخارات روغن از سیستم هوای فشرده استفاده از فیلترهای روغنگیر یا همان ستونهای جاذب کربن – اکتیو است. در این ستونها هوای فشرده از میان بستری از مواد جاذب کربن اکتیو عبور داده میشود و بخارات روغن جذب این مواد جاذب گشته و درنتیجه در خروجی هوای عاری از روغن خواهیم داشت. استفاده از ستونهای کربن-اکتیو محافظت کامل در برابر آلودگیهای بخارات روغن را تضمین میکند.

8- فیلتر استریل (میکرو بیولوژیکی) :

استفاده از فیلترهای استریل، حذف کامل و ۱۰۰ % ذرات جامد و میکرو ارگانیسمها را به دنبال خواهد داشت. این فیلتر یک نوع فیلتر غشایی (Membrane) است که هوای فشرده خروجی از کمپرسور را کاملا استریل و برای هرگونه مصارف دارویی و غذایی آماده میکند.

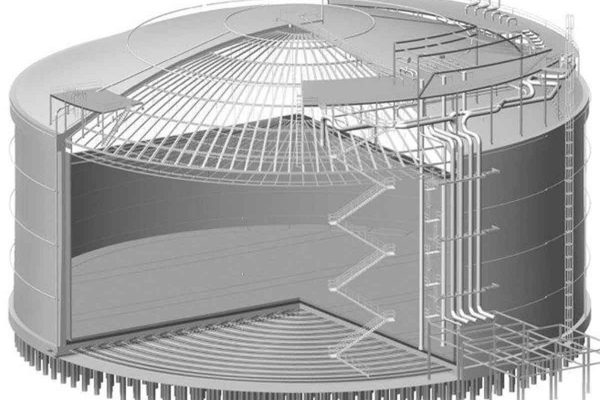

9- مخزن هوای فشرده :

مخازن ذخیره هوا برای هر سیستم هوای فشرده کاملا” ضروری میباشد. بطور خلاصه مزایای استفاده از مخازن هوای فشرده بدین شرح می باشد:

1- تامین هوای فشرده در زمانهای اوج مصرف بدون اینکه نیاز به استفاده از کمپرسورهای بزرگتری باشد.

2- کاهش تعداد سیکلهای بارگذاری (Loud/Unloud) و روشن و خاموش Start/stop که باعث کارکرد بهینه کمپرسورهای اسکرو و کاهش تعداد دفعات روشن و خاموش شدن موتور می گردد. اغلب کمپرسورها دارای یک سیستم حفاظتی هستند که بسته به توان آنها اجازه نمی دهد کمپرسور بیش از تعداد معینی در ساعت روشن و خاموش گردد.

3- مستهلک کردن نوسانات بار و جلوگیری بیش از حد روشن و خاموش کردن کمپرسور.

4- خنک سازی هوای فشرده و جداسازی مقداری از رطوبت و روغن موجود در هوای تولید شده.