سیستم سوخت رسانی مازوت :

با توجه به محدودیت استفاده از گاز در فصول سرد سال بدلیل کاهش فشار خطوط انتقال و مصرف بالای سیستم های گرمایش شهری ، همچنین عدم وجود گاز در برخی مناطق ، استفاده از مازوت با توجه به ارزش حرارتی بالای آن به عنوان سوخت جایگزین و یا سوخت پایه در صنایع مرسوم می باشد .

لیکن به دلیل ویسکوزیته بالای مازوت و عدم امکان تخلیه ، انتقال و مصرف مازوت در شرایط دمای محیطی ، نیاز به تجهیزاتی به جهت انجام موارد فوق می باشد.

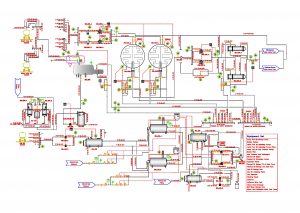

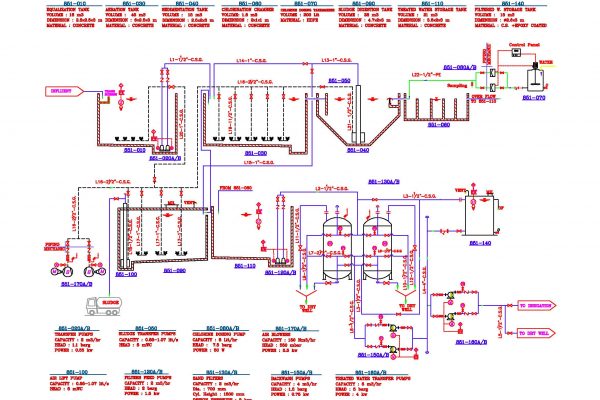

به طور کلی سیستم سوخت رسانی مازوت شامل بخش های ذیل می باشد:

الف – سیستم تولید بخار : شامل سختی گیر ، بویلر بخار و شلنگ های انتقال بخار

ب – سیستم تخلیه مازوت : شامل فیلتر های تخلیه ، پمپ های تخلیه ، شلنگ های انتقال از تانکر و لوله کشی ارتباطی تا مخزن ذخیره

ج – انبارش و نگهداری : شامل مخزن ذخیره مازوت ، لوله کشی گرمایش کف مخزن ، مبدل خروجی مازوت ، شیر آلات کنترلی و تجهیزات ایمنی محوطه مخازن

د – سیستم روغن داغ : شامل بویلر روغن داغ ، مخزن انبساط ، مخزن ذخیره روغن ، مخزن ذخیره گازوئیل ، پمپ های گردش روغن ، پمپ های تخلیه و انتقال گازوییل ، مبدل های حرارتی ، جدا کننده هوا و گاز ، بلوکه کننده دما ، تجهیزات ابزار دقیق و لوله کشی های ارتباطی

ه – سیستم انتقال فشار قوی و فشار ضعیف : شامل فیلتر ورودی ، پمپ های فشار قوی و متوسط ، شیر آلات کنترلی و لوله کشی های ارتباطی در سیستم مذکور مازوت حمل شده توسط تانکر ها پس از گرمایش با بخار فشار بالا که توسط بویلرهای بخار تولید می گردد به وسیله پمپ های تخلیه به مخازن ذخیره مازوت منتقل می گردد سپس مخزن ذخیره به وسیله شبکه لوله های حاوی روغن داغ گرم نگه داشته می شود.

در زمان نیاز به استفاده ، سوخت ذخیره شده پس از عبور از مبدل حرارتی متصل به مخزن توسط پمپ های انتقال مازوت ( در صورت وجود فاصله زیاد ما بین محوطه مخازن مازوت و پمپ خانه آماده سازی ) به پمپ خانه آماده سازی مازوت انتقال می یاید. در پمپ خانه آماده سازی مازوت پس از عبور از مبدل های حرارتی و افزایش دما ، به وسیله پمپ های فشار قوی به محل مصرف پمپاژ می گردد.

حرارت مورد نیاز جهت مبدل های حرارتی و تریسر ها ( لوله های روغن داغ مجاور خطوط انتقال مازوت ) به وسیله بویلر های روغن داغ تامین می گردد. این حرارت باعث افزایش ویسکوزیته مازوت و امکان روانسازی ، انتقال و پاشش مازوت در نقطه مصرف می گردد.

در ذیل به شرح تجهیزات مورد استفاده در سیستم مذکور خواهیم پرداخت :

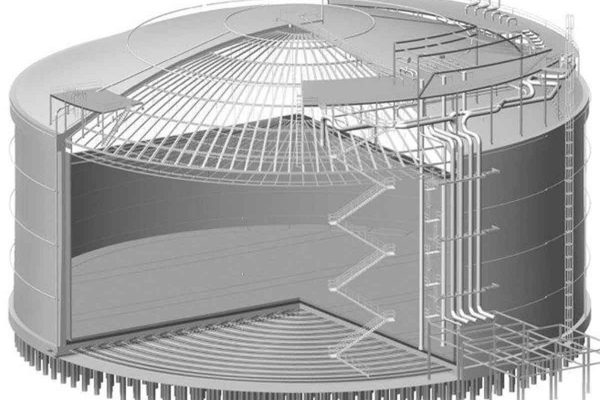

1- مخزن ذخیره مازوت :

با توجه به عدم امکان انتقال مازوت از طریق خطوط لوله از پالایشگاه ها به محل مصرف به دلیل ویسکوزیته بالا ، مازوت مورد نیاز کارخانجات از طریق تانکرهای حمل سوخت از پالایشگاه ها منتقل می گردد که با توجه به فواصل حمل می بایست حداقل به میزان ۳۰ الی ۴۵ روز مصرف سوخت کارخانه در مخازن ذخیره سازی محل مصرف ذخیره گردد .

مخازن ذخیره مازوت از نوع مخازن سقف ثابت مطابق استاندارد API650 و به جهت نگهداری مازوت در دمای مناسب دارای BOTTOM HEATER می باشد و گرمایش آن توسط روغن داغ تامین می گردد .

2- سیستم گرمایش تانکرهای حمل مازوت :

به دلیل مسافت حمل مازوت از پالایشگاه محل بارگیری تا نقطه مصرف و کاهش دما سیال ، قبل از تخلیه مازوت از تانکرها می بایست با تزریق بخار و یا قراردادن کویل های پورتابل روغن داغ ، دمای مازوت تا دمای روان سازی آن افزایش یابد .

لذا در صورت استفاده از سیستم تزریق بخار که امروزه بیشتر مورد استفاده قرار می گیرد ، نیاز به احداث واحد بخار شامل تجهیزات ذیل می باشد :

- سختی گیر : به جهت کاهش سختی آب ورودی به بویلر بخار ( در صورت سختی بالای آب ) که سبب رسوب و کاهش راندمان آن خواهد شد، در مسیر آب ورودی به بویلر بخار سختی گیر رزینی قرار خواهد گرفت .

سختی گیر رزینی، سختی آب را از راه تبادل یون می گیرد. یون های سخت از جمله کلسیم و منیریم همراه با آب وارد محفظه سختی گیر شده و از رزین عبور می کند. رزین، یون سدیم (Na) خود را با کلسیم و منیزیم مبادله می کند.

بنابراین یون های سخت توسط رزین گرفته می شود و آب نرم از سختی گیر خارج می شود. پس از مدتی (بسته به شرایط بین 8 تا 72 ساعت) رزین مملو از یون های سخت شده و عملا دیگر نمی تواند عمل سختی گیری را انجام دهد.

برای همین پس از این زمان باید عمل احیای سختی گیر را شروع کنیم. برای احیا، آب نمک را از رزین عبور داده تا بر عکس عمل سختی گیری ، سدیم نمک (NaCl) جایگزین یون های سخت شود و رزین مجددا آمده سختی گیری می شود.

قبل از احیا نیز معمولا سختی گیر را به منظور زدودن لردهای روی رزین، بک واش نیز می کنند.

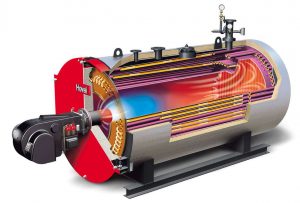

- بویلر بخار : دیگ بخار ( مولد بخار) محفظه ای است که با تغذیه آب به درون آن ، به کمک یک منبع گرمایی، بطور پیوسته بخار تولید می گردد. در طرح های اولیه ، دیگ بخار پوسته ای ساده با یک لوله تغذیه و یک خروجی بخار بود که روی آن با آجر پوشیده می شد . سوخت در داخل پوسته سوزانده می شد و گرمای آزاد شده که بیشتر آن به بیرون رفته و تلف می شد از روی سطح پائینی پوسته عبور داده می شد . طراحان و متخصصین به زودی متوجه شدند که گرم کردن یک منبع بزرگ آب با این روش بازده کمی دارد در نتیجه پس از تجربیات بسیار محصولات داغ حاصل از احتراق را از درون لوله هایی که در پوسته دیگ قرار داشتند و آن آنها را احاطه کرده بود عبور دادند. طرح لوله دود نه تنها سطح تماس آب با گرما را افزایش داد بلکه کمک کرده تا تشکیل بخار از آب توزیع یکنواخت تری پیدا کرده سرعت تولید نیز بسیار بالاتر رفته و راندمان افزایش چشمگیری داشته باشد.

3- فیلتر های ورودی :

به جهت جلوگیری از آسیب به پمپ های مازوت ( تخلیه ، انتقال و فشار قوی ) ، قبل از ورود مازوت به پمپ ها از فیلترهای مذکور استفاده می شود.

این فیلتر ها در مسیر هر یک از پمپ ها قرار می گیرند که پس از مدتی استفاده می بایست ضایعات مانده در آن تخلیه و جهت استفاده مجدد تمیز گردد.

4- پمپ های تخلیه مازوت :

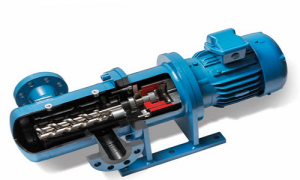

پمپ های تخلیه از نوع اسکرو می باشند تا توانایی پمپاژ مازوت را با فشار مناسب تا مخزن ذخیره مازوت داشته باشند.

پمپهای اسکرو از جمله پمپهای جابجایی مثبت بوده که مسیر عبور جریان از درون پمپ بصورت کاملا محوری می باشد.مایع به درون رزوه های اسکروها که بر روی یک یا چندین روتور قرار گرفته آورده شده واین مایع هنگامیکه اسکروها چرخیده وبا هم درگیر می شوند بصورت محوری جابجا می شود.

چون قطعات متحرک این پمپها دارای اینرسی نسبی کمی می باشند لذا این پمپها می توانند با سرعت بیشتری نسبت به سایر پمپهای دوار ورفت وبرگشتی به چرخش درآیند.

پمپهای اسکرو همانند سایر پمپهای جابجایی مثبت بصورت خود راه انداز (Self-priming) بوده ومشخصات و ویژگیهای جریان تحویلی آن کاملا مستقل از فشار می باشد .

5- سیستم روغن داغ :

با توجه به گسترش سریع و روز افزون فرآیند های صنعتی که در طی آنها بیش از پیش به دماهای بالاتر احتیاج می شود، یک تجهیز انتقال دهنده حرارت که بتواند در شرایط کاری با دمای بالا مورد استفاده قرار گیرد از اهمیت ویژه ای برخوردار است.

برای تحقق این امر سیستمهای گرمایش با روغن داغ مورد استفاده قرار می گیرند این سیستمها می توانند در محدوده دمایی از 20+ تا 350+ درجه سانتی گراد بکار گرفته شوند.

مزایای سیستم روغن داغ:

- عملکرد در فشار اتمسفریک بدون نیاز به افزایش فشار حتی در دماهای بالا

- عدم وجود خوردگی یا رسوب در سیستمها

- عدم تغییر در خواص ترموفیزیکی سیال با کاهش و افزایش فشار

- نیاز نداشتن به دستگاههای جانبی مانند دی اریتور،سختی گیر و …

اجزای مجموعه سیستم روغن داغ :

- بویلر روغن داغ : قلب سیستم گرمایش و مهمترین قسمت آن نیز می باشد، در این قسمت روغنی که دمای خود را در تماس غیر مستقیم با مصرف کننده ها از دست داده است مجدداً گرم شده و به دمای اولیه خود باز می گردد.

روغن مورد استفاده در سیستم از نوع روغن حرارتی تا دمای 350 درجه می باشد.

- مخزن انبساط : عملکرد این مخزن مشابه عملکرد مخزن انبساط سیستم آبگرم بوده و وظیفه نگهداری سیال منبسط شده در اثر گرما ، تامین سیال مورد نیاز در هنگام کاهش احتمالی میزان روغن در سیستم و یا انقباض آن و نیز تامین فشار استاتیک لازم درمکش پمپ سیرکولاسیون روغن را دارد.

مخزن مذکور در حد اکثر ارتفاع نقاط مصرف قرار خواهد گرفت

مخزن مذکور از نوع مخازن افقی سیلندری و از جنس کربن استیل می باشد.

- پمپ گردش روغن داغ یا پمپ سیرکولاسیون : سیال گرم شده را در داخل سیستم بحرکت در آورده و امکان گرم شدن مداوم و تغذیه دمایی مصرف کننده ها را فراهم می کند.

پمپ مذکور از نوع پمپ های سانتریفیوژ می باشد.

- مخزن ذخیره روغن : جمع آوری کل روغن داخل سیستم و نیز تامین کمبود روغن در سیکل را بعهده دارد .

مخزن مذکور از نوع مخازن افقی سیلندری و از جنس کربن استیل می باشد.

- بلوکه کننده دما (بلاکینگ وسل): روغن داغ که در حال حرکت به سمت مخزن انبساط است درون این مخزن با روغن سرد آغشته و مخلوط می شود تا احتمال اشتعال روغن در سیستم به حداقل برسد.

- جداکننده هوا و گاز (گاز سپراتور): این مخزن به روش فیزیکی و با به هم زدن جریان روغن گاز های نا محلول و هوا را از روغن جدا کرده و آنها را از بالاترین نقطه خود به سمت مخزن انبساط هدایت می کند.

6- مخزن ذخیره گازوییل :

با توجه به آنکه سوخت مورد نیاز مشعل های بویلر روغن داغ و بخار ، گاز ، گازوئیل و یا مازوت می باشد به جهت امکان استفاده از تجهیزات مذکور در زمان قطع احتمالی گاز ، مخزن ذخیره گازوئیل جهت تامین سوخت جایگزین پیش بینی می گردد.

مخزن مذکور از نوع مخازن افقی سیلندری و از جنس کربن استیل می باشد.

7- پمپ انتقال گازوئیل :

انتقال گازوئیل از تانکر به مخزن و از مخزن به مشعل بویلر ها به وسیله پمپ انتقال گازوئیل انجام می گردد.

پمپ انتقال گازوئیل از نوع پمپ های دنده ای می باشد.

8- ساکشن هیتر :

جهت انتقال مازوت از مخازن ذخیره به پمپ خانه آماده سازی و انتقال ، دمای نقطه برداشت سیال به وسیله مبدل حرارتی از نوع تیوب باندل که گرمای مورد نیاز آن توسط روغن داغ حاصل از بویلر تامین میگردد ، افزایش می یابد.

این مبدل به نازل خروجی مخزن ذخیره متصل شده و در زمان پمپاژ مازوت به پمپ خانه آماده سازی به دلیل مجاورت مازوت با تیوب های روغن داغ دمای مازوت ( تا حدود 40 درجه سانتیگراد ) افزایش می یابد.

9- مبدل های حرارتی :

مبدل های حرارتی تقریبا پرکاربردترین عضو در فرآیندهای شیمیایی اند و می توان آن ها را در بیشتر واحدهای صنعتی ملاحظه کرد. آنها وسایلی هستند که امکان انتقال انرژی گرمایی بین دو یا چند سیال در دمای مختلف را فراهم می کنند.

این عملیات می تواند بین مایع – مایع، گاز – گاز و یا گاز – مایع انجام شود.مبدل های حرارتی به منظور خنک کردن سیال گرم و یا گرم کردن سیال با دمای پایین ترو یا هر دو مورد استفاده قرار می گیرند.

در سیستم سوخت رسانی مازوت با استفاده از گرمایش حاصل از روغن داغ خروجی بویلر ها ، سیال مازوت به دمای مناسب ( حدود 80 درجه سانتی گراد ) جهت پایین آمدن ویسکوزیته و امکان پاشش در مشعل های مصرف کننده های نهایی سوخت می رسد.

با توجه به نحوه عملکرد ، مبدل مورد نیاز از نوع پوسته و لوله و جنس کربن استیل انتخاب می گردد.

10- پمپ های انتقال مازوت :

پمپ های انتقال از نوع اسکرو می باشند تا توانایی پمپاژ مازوت را با فشار مناسب از مخزن ذخیره مازوت تا پمپ خانه آماده سازی را داشته باشند.

11- پمپ های فشار قوی مازوت :

مازوت خروجی از مبدل های حرارتی که با توجه به افزایش دمای آن به ویسکوزیته مناسب جهت پاشش در مشعل های مصرف کننده سوخت مازوت رسیده است به وسیله پمپ های فشار قوی با فشار تقریبی 40 بار به نقطه مصرف منتقل می گردد.

پمپ های مذکور از نوع پمپ اسکرو چند محور ( 2 یا 3 محور ) با شیر اطمینان می باشد.

12- شیرآلات کنترلی :

فشار مورد نیاز در یونیت های مصرف مازوت توسط شیرآلات و تجهیزات کنترلی که در پمپ خانه آماده سازی نصب گردیده تنظیم می گردد.

شیر آلات مذکور از نوع اکچویتور برقی یا نیوماتیک می باشد که بر اساس تنظیمات تابلو فرمان پمپ خانه میزان فشار مورد نیاز در نقطه مصرف را به وسیله فرامین میزان شدت جریان عبوری تنطیم می نماید.

1 دیدگاه. همین الان خارج شوید

با توجه به کاربرد مازوت در کوره های کارخانجات سیمان و پر کاربرد بودن آن از توضیحات دقیق جهت آشنایی با نحوه عملکرد و تجهیزات دپارتمان مذکور سپاسگذارم .